JCB y un equipo de empleados voluntarios han establecido mini líneas de producción

JCB y un equipo de empleados voluntarios han establecido mini líneas de producción para ayudar a los héroes del NHS que necesitan equipo de protección personal.

El ingeniero electrónico principal y padre de dos hijos James Morley, que normalmente reside en la sede central de JCB en Rocester, ha convertido el garaje de su casa en Derbyshire para producir suministros vitales.

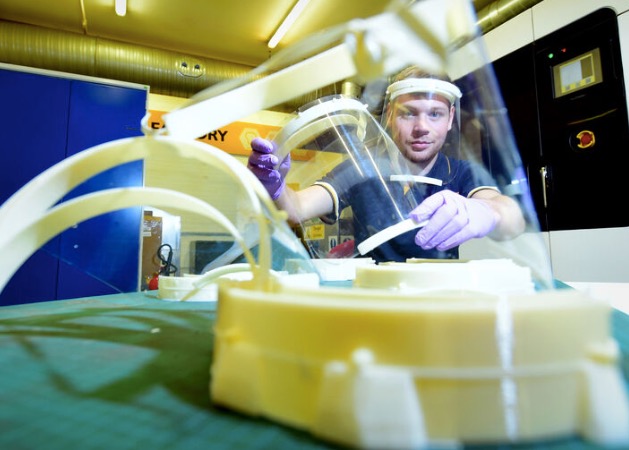

E inspirado por sus esfuerzos, JCB ha reabierto su Centro de Innovación en la sede mundial para que los colegas e ingenieros de herramientas y moldeo Joe Mumby, de 22 años, y Joe Bagley, de 25 años, de Ashby de-la-Zouch, también puedan ser voluntarios y tener uso gratuito. de las máquinas de prototipos rápidos en 3D de la compañía para ayudar a producir visores de grado médico para el personal del NHS. El World HQ y otras plantas de fabricación del Reino Unido de JCB se quedaron en silencio el mes pasado como resultado de la interrupción causada por el Coronavirus y la gran mayoría de los empleados abandonaron.

Para Joe Mumby, de Hilton, Derbyshire, el voluntariado para producir el kit vital del NHS también ha adquirido una importancia conmovedora a medida que él y su familia llegan a un acuerdo con la muerte del primo de su padre por Coronavirus en los últimos días.

Ayudar con la producción de viseras es lo menos que puedo hacer, ya que este es un momento muy difícil para todos, incluida mi propia familia. Es fantástico que JCB nos haya dado la oportunidad de devolver algo a quienes están en la primera línea del virus en lo que debe ser un momento muy aterrador para ellos.

Joe Mumby | Voluntario y empleado de JCB

Hasta ahora, la línea de producción voluntaria establecida en JCB ha producido 50 viseras para su distribución a cirugías en el área de Rocester y Uttoxeter con la ayuda de material donado por la Academia JCB.

Con el material de la visera ahora agotado, Joe y Joe están concentrando sus esfuerzos en producir cientos de bandas para la cabeza requeridas para las viseras antes de enviarlas a una compañía de Warwickshire para el ensamblaje final.

Mientras tanto, James Morley, de 43 años, quien fue la inspiración original para el proyecto, ha transformado su máquina de creación rápida de prototipos en el garaje de su casa en Belper, cerca de Derby, de hacer juguetes para los niños Alice, de ocho años y Joshua, de cinco, para producir el kit NHS.

Después de haber fabricado 20 viseras, ahora está diversificando su línea de producción doméstica para fabricar componentes, que convierten las máscaras de snorkel para usar con ventiladores de hospital. También está creando prototipos rápidos de las llamadas diademas de «enfermera de superhéroes» que hacen que las máscaras faciales sean más cómodas para que el personal médico las use puesto que se ajustan en la parte posterior de la cabeza en lugar de en la parte posterior de las orejas.

James dice que ha sido tocado por la generosidad de las personas durante su trabajo voluntario, incluida la donación de medio kilómetro de plástico para su proyecto por parte de un simpatizante.

Él dijo: “Mientras navegaba por las redes sociales sobre el estado de la situación de Covid-19, sabía que había una gran escasez de equipos de protección personal de grado médico para nuestro NHS y otras comunidades de atención médica en todo el Reino Unido. Me hizo desempolvar mi impresora 3D y ayudar a contribuir a la lucha contra Covid-19 y apoyar a nuestro heroico NHS.

“Me alegra poder ayudar y utilizar mi impresora durante esta crisis nacional y mantenerme activo con los voluntarios durante el período de licencia. Es sorprendente qué apoyo hay y cuánta gente quisiera ayudar «.

El Director de Innovación de JCB, Tim Burnhope, dijo: “JCB está encantado de poder desempeñar un papel en ayudar a proporcionar al fantástico NHS equipos de protección. También se debe elogiar a los empleados voluntarios que forman parte de este increíble esfuerzo por intensificar en este momento de crisis nacional «.

Las impresoras 3D toman datos de diseño asistido por computadora y los convierten en un objeto 3D usando capas muy finas de plástico derretido. El plástico se calienta hasta aproximadamente 210 ° C y luego se extruye sobre una placa de metal plana, que también se calienta hasta aproximadamente 60 ° C. Durante las próximas horas, la impresora terminará el objeto antes de que simplemente se despegue de la placa plana y se use.