Metso Outotec lanza Optimus Sinter

Metso Outotec lanza Optimus Sinter, una herramienta digital para mejorar las operaciones de la planta de sinterización

Metso Outotec lanza Optimus Sinter, un optimizador digital para plantas de sinterización de mineral de hierro. La nueva herramienta facilita la mejora del rendimiento y la estabilidad del proceso de la planta de sinterización mediante la optimización holística de los procesos de sinterización en general.

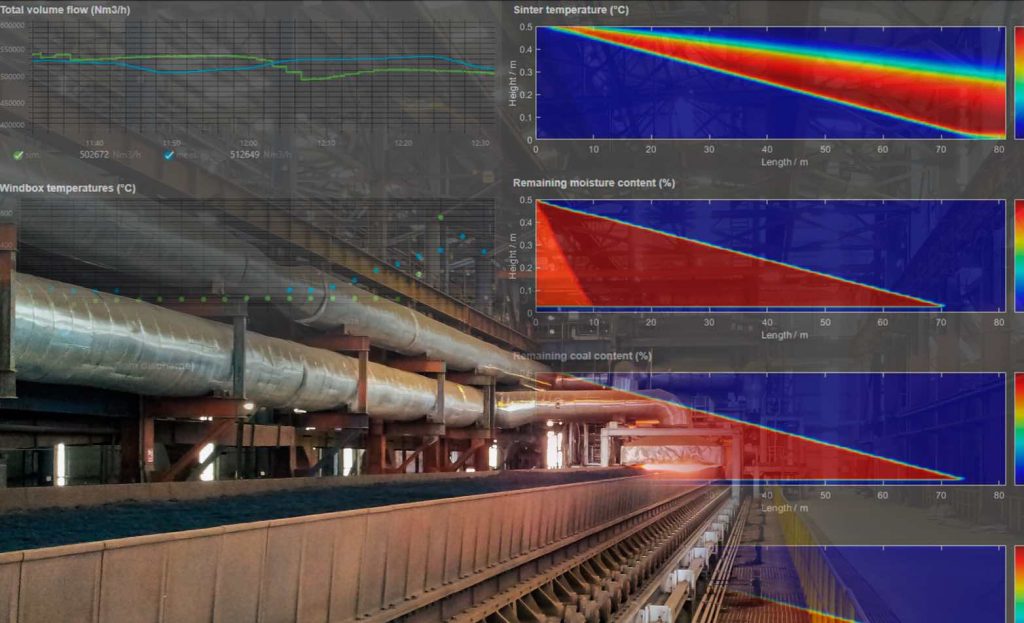

Optimus Sinter es una de las soluciones digitales de vanguardia de Metso Outotec para garantizar la operación y el mantenimiento óptimos de las plantas de sinterización de mineral de hierro. Un modelo termodinámico sofisticado forma el núcleo de Optimus Sinter de Metso Outotec; calcula las condiciones del proceso en el lecho de sinterización, que no se pueden medir con sensores debido a las altas temperaturas, y ofrece información avanzada sobre las operaciones de la planta de sinterización.

“Estamos muy contentos de anunciar el lanzamiento de nuestro optimizador holístico de plantas de sinterización. Con Optimus Sinter, nuestros clientes pueden obtener el mejor rendimiento de sus operaciones. Los operadores pueden gestionar mejor las plantas aprovechando los conocimientos avanzados que ofrece esta herramienta digital. Optimus Sinter también ofrece asesoramiento operativo en tiempo real con respecto a los diferentes objetivos de la planta operativa”, comparte Andreas Meier-Hedde, gerente sénior de productos para tecnología de sinterización en Metso Outotec.

Con el respaldo de las décadas de experiencia y el conocimiento del proceso de sinterización de Metso Outotec, Optimus Sinter ofrece beneficios tales como una mayor producción bruta, un mejor consumo de energía eléctrica y un menor consumo de combustible sólido. Basándose en la medición del proceso y los datos reales de la materia prima, así como en el modelo de proceso patentado, Optimus Sinter proporciona:

- Cálculos de procesos en línea y en tiempo real

- Monitoreo de parámetros de proceso relevantes y KPI (consumo de energía y huella de CO2)

- Visualización de procesos químicos y físicos y temperaturas en el lecho de sinterización

- Optimización en línea de la mezcla de materias primas

- Pronóstico en tiempo real de la calidad del producto (resistencia del sinterizado, contenido de Fe/Fe2+, basicidad)

- Cálculo de quemado mejorado